電網(wǎng)側(cè)市電經(jīng)電網(wǎng)模擬器調(diào)壓、調(diào)頻模擬電網(wǎng)擾動(dòng),為待測(cè)直流充電樁供電,電池模擬器模擬車載蓄電池吸收充電樁輸出的直流電能;在上述過(guò)程中工業(yè)計(jì)算機(jī)控制高精度功率分析儀采集直流充電樁輸入側(cè)、輸出側(cè)的電壓、電流、電壓峰峰值、有效值等參數(shù),并根據(jù)標(biāo)準(zhǔn)規(guī)定的算法計(jì)算出直流充電樁的各項(xiàng)電氣性能,同時(shí)控制 CANscope 分析儀監(jiān)控 CAN 數(shù)據(jù)線路,模擬充電汽車電池管理系統(tǒng)與充電樁進(jìn)行協(xié)議通信,對(duì)通信協(xié)議進(jìn)行一致性驗(yàn)證。可以實(shí)現(xiàn)直流充電樁的穩(wěn)壓精度測(cè)試、穩(wěn)流精度測(cè)試、紋波系數(shù)、效率試驗(yàn)、功率因數(shù)、電壓整定誤差試驗(yàn)、電流整定誤差試驗(yàn)、限流試驗(yàn)、限壓試驗(yàn)、諧波含量、通信協(xié)議一致性測(cè)試等十幾項(xiàng)電氣性能項(xiàng)目試驗(yàn)。

系統(tǒng)工作流程:

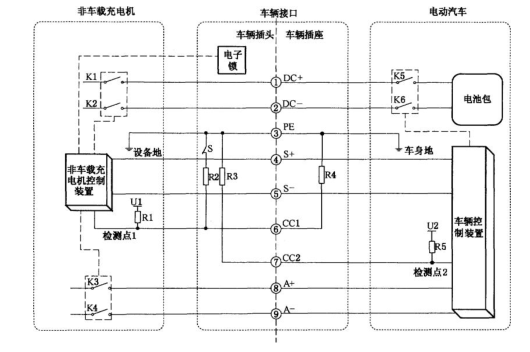

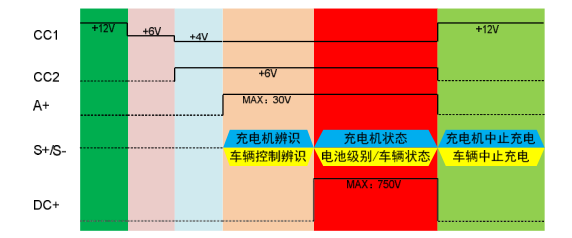

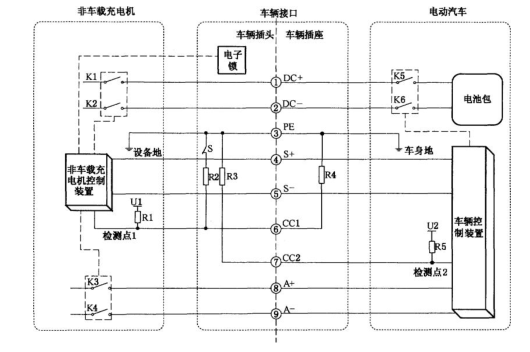

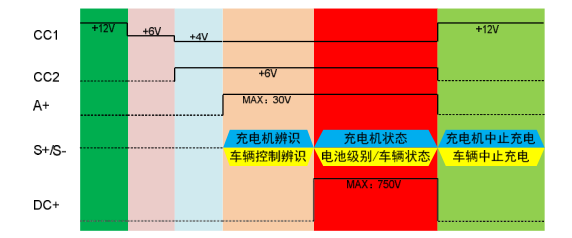

右圖為直流充電接口基本方案示意圖,其中連接控制線路(CC1、CC2)、輔助供電線路(A+/A-)、CAN 通信線路(S+/S-)及直流充電線路(D+/D-)的信號(hào)狀態(tài)在整個(gè)充電過(guò)程中的變化時(shí)序 。

1.充電槍未插入電動(dòng)汽車充電插座,開(kāi)關(guān) S 斷開(kāi)時(shí),系統(tǒng)處于處于初始狀態(tài),此時(shí)控制線路 CC1 電壓為 12V。見(jiàn)右圖 第一階段。

2.充電槍未插入電動(dòng)汽車充電插座,閉合開(kāi)關(guān) S 后,控制線路 CC1 電壓變?yōu)?6V,此時(shí)開(kāi)關(guān) K1、K2、K3、K4 處于斷開(kāi)狀態(tài)。進(jìn)入圖 第二階段。

3.當(dāng)充電槍插入電動(dòng)汽車充電插座后,控制線路 CC1 電壓為 4V,此時(shí) CC2 線路導(dǎo)通,電壓為 6V,進(jìn)入接口初始化階段。見(jiàn)圖 第三階段。

4.接口完全連接后,充電樁開(kāi)始自檢,自檢通過(guò)后,閉合開(kāi)關(guān) K3 和 K4,開(kāi)始為汽車提供輔助電源,并通過(guò) CAN 通信線路向電動(dòng)汽車發(fā)送充電樁識(shí)別報(bào)文。充電汽車獲得輔助電源后,確認(rèn)檢測(cè)點(diǎn) 2 處電壓為 6V,然后開(kāi)始接受充電樁識(shí)別報(bào)文,發(fā)送車輛控制報(bào)文,建立協(xié)議通信。見(jiàn)圖 第四階段。

5.充電樁與汽車 BMS 系統(tǒng)通信經(jīng)過(guò)配置階段后,充電樁閉合充電開(kāi)關(guān) K1 和 K2,電動(dòng)汽車閉合開(kāi)關(guān) K3 和 K4,正式進(jìn)入充電狀態(tài),如圖第五階段。

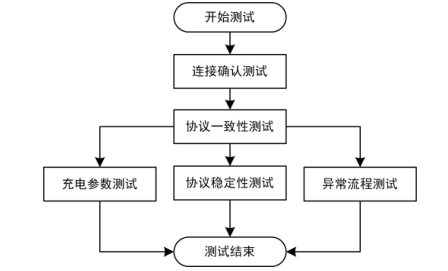

6.當(dāng)達(dá)到充電結(jié)束條件或用戶手動(dòng)終止結(jié)束后,充電樁停止充電,開(kāi)關(guān) K1 ~ K6 斷開(kāi),充電槍拔出,此時(shí)各控制線路恢復(fù)到初始階段。測(cè)試系統(tǒng)使用“連接確認(rèn)測(cè)試”驗(yàn)證上述階段 1)~3)的功能正常;使用“協(xié)議一致性測(cè)試”用于驗(yàn)證階段 4)~6)階段協(xié)議通信的正確性;“充電參數(shù)測(cè)試”主要集中在第 5階段;“異常流程測(cè)試”用于驗(yàn)證充電過(guò)程中,遇到異常情況而進(jìn)行狀態(tài)變遷的正確

系統(tǒng)測(cè)試項(xiàng)目:

測(cè)試共分為 4 個(gè)部分:

連接確認(rèn)測(cè)試:即功能表中第 9 項(xiàng)測(cè)試內(nèi)容,針對(duì)充電樁和電動(dòng)汽車充電線路連接

過(guò)程中的各項(xiàng)指標(biāo)進(jìn)行測(cè)試;

協(xié)議一致性測(cè)試:驗(yàn)證充電樁與汽車 BMS 系統(tǒng)的協(xié)議通信是否符合標(biāo)準(zhǔn)規(guī)定;

充電參數(shù)測(cè)試:參照標(biāo)準(zhǔn)文檔,對(duì)充電樁工作過(guò)程(充電過(guò)程)中各項(xiàng)參數(shù)進(jìn)行驗(yàn)證;協(xié)議穩(wěn)定性測(cè)試:測(cè)試 CAN 通信線路物理層信號(hào)的穩(wěn)定性;

異常流程測(cè)試:模擬一些特殊的異常情況,驗(yàn)證待測(cè)設(shè)備異常處理流程是否符合標(biāo)準(zhǔn)的要求。

1. 連接確認(rèn)測(cè)試:“充電樁”及“電動(dòng)汽車”都提供了自動(dòng)識(shí)別線纜連接狀態(tài)的能力,在確定線纜連接成功后才能開(kāi)始協(xié)議通信,進(jìn)行后續(xù)的充電操作“連接確認(rèn)測(cè)試”就是對(duì)充電樁(及電動(dòng)汽車)識(shí)別線纜連接狀態(tài)的能力進(jìn)行測(cè)試。在充電槍插入汽車充電插座過(guò)程中,檢測(cè)設(shè)備采集相關(guān)監(jiān)測(cè)點(diǎn)的電壓值及各控制開(kāi)關(guān)的狀態(tài),驗(yàn)證是否符合標(biāo)準(zhǔn)的規(guī)定,并確認(rèn)待測(cè)設(shè)備能否正常進(jìn)入下一階段。

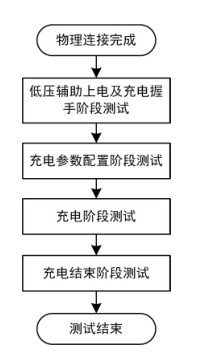

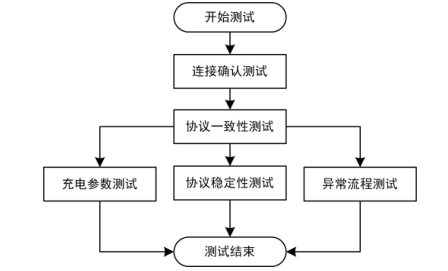

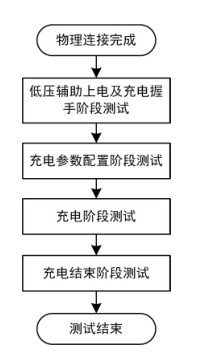

2. 協(xié)議一致性測(cè)試充電樁檢測(cè)到與電動(dòng)汽車連接成功后,便開(kāi)始進(jìn)行協(xié)議通信。用于識(shí)別設(shè)備類型、配置充電參數(shù)、監(jiān)視充電狀態(tài)、控制充電進(jìn)度等。協(xié)議一致性測(cè)試指對(duì)充電樁及汽車 BMS 系統(tǒng)的協(xié)議通信過(guò)程進(jìn)行監(jiān)視,獲取并解析通信報(bào)文,驗(yàn)證“報(bào)文內(nèi)容”與“通信流程”是否符合標(biāo)準(zhǔn)規(guī)定。測(cè)試項(xiàng)目及測(cè)試流程如圖所示。標(biāo)準(zhǔn)文檔中將設(shè)備充電過(guò)程分為“低壓輔助上電及充電握手”、“充電參數(shù)配置”、“充電”和“充電結(jié)束”四個(gè)階段。測(cè)試系統(tǒng)針對(duì)四個(gè)階段定制了對(duì)應(yīng)的測(cè)試用例,驗(yàn)證待測(cè)設(shè)備的通信過(guò)程是否符合標(biāo)準(zhǔn)的規(guī)定。

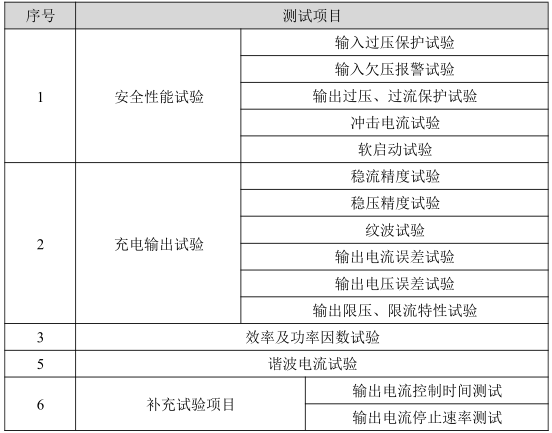

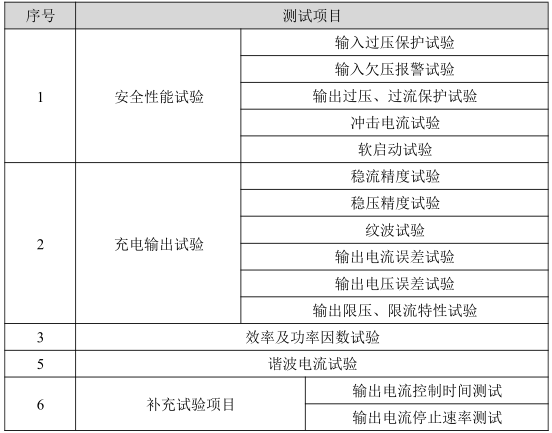

3. 充電參數(shù)測(cè)試當(dāng)充電樁與電動(dòng)汽車協(xié)議通信正常,進(jìn)入充電階段后,充電樁正式輸出直流電壓給汽車電池組充電。標(biāo)準(zhǔn)中協(xié)議一致性測(cè)試規(guī)定了一些充電參數(shù)用于保證充電樁輸出電壓/電流及電能轉(zhuǎn)換的質(zhì)量。系統(tǒng)支持的充電參數(shù)種類如下表:

4.協(xié)議穩(wěn)定性測(cè)試 為了保證協(xié)議通信的穩(wěn)定,測(cè)試系統(tǒng)對(duì)標(biāo)準(zhǔn)進(jìn)行了擴(kuò)展,增加對(duì) CAN 通信線路的物理層進(jìn)行測(cè)試(依照國(guó)網(wǎng) Q/GDW 1591-2014 電動(dòng)汽車非車載充電機(jī)檢驗(yàn)技術(shù)規(guī)范),用于驗(yàn)證通信協(xié)議網(wǎng)絡(luò)的穩(wěn)定性。具體測(cè)試項(xiàng)目見(jiàn)下表所示。

直流充電樁測(cè)試系統(tǒng)ATE-806EV-XXKW

電網(wǎng)側(cè)市電經(jīng)電網(wǎng)模擬器調(diào)壓、調(diào)頻模擬電網(wǎng)擾動(dòng),為待測(cè)直流充電樁供電,電池模擬器模擬車載蓄電池吸收充電樁輸出的直流電能;在上述過(guò)程中工業(yè)計(jì)算機(jī)控制高精度功率分析儀采集直流充電樁輸入側(cè)、輸出側(cè)的電壓、電流、電壓峰峰值、有效值等參數(shù),并根據(jù)標(biāo)準(zhǔn)規(guī)定的算法計(jì)算出直流充電樁的各項(xiàng)電氣性能,同時(shí)控制 CANscope 分析儀監(jiān)控 CAN 數(shù)據(jù)線路,模擬充電汽車電池管理系統(tǒng)與充電樁進(jìn)行協(xié)議通信,對(duì)通信協(xié)議進(jìn)行一致性驗(yàn)證。可以實(shí)現(xiàn)直流充電樁的穩(wěn)壓精度測(cè)試、穩(wěn)流精度測(cè)試、紋波系數(shù)、效率試驗(yàn)、功率因數(shù)、電壓整定誤差試驗(yàn)、電流整定誤差試驗(yàn)、限流試驗(yàn)、限壓試驗(yàn)、諧波含量、通信協(xié)議一致性測(cè)試等十幾項(xiàng)電氣性能項(xiàng)目試驗(yàn)。

系統(tǒng)工作流程:

右圖為直流充電接口基本方案示意圖,其中連接控制線路(CC1、CC2)、輔助供電線路(A+/A-)、CAN 通信線路(S+/S-)及直流充電線路(D+/D-)的信號(hào)狀態(tài)在整個(gè)充電過(guò)程中的變化時(shí)序 。

1.充電槍未插入電動(dòng)汽車充電插座,開(kāi)關(guān) S 斷開(kāi)時(shí),系統(tǒng)處于處于初始狀態(tài),此時(shí)控制線路 CC1 電壓為 12V。見(jiàn)右圖 第一階段。

2.充電槍未插入電動(dòng)汽車充電插座,閉合開(kāi)關(guān) S 后,控制線路 CC1 電壓變?yōu)?6V,此時(shí)開(kāi)關(guān) K1、K2、K3、K4 處于斷開(kāi)狀態(tài)。進(jìn)入圖 第二階段。

3.當(dāng)充電槍插入電動(dòng)汽車充電插座后,控制線路 CC1 電壓為 4V,此時(shí) CC2 線路導(dǎo)通,電壓為 6V,進(jìn)入接口初始化階段。見(jiàn)圖 第三階段。

4.接口完全連接后,充電樁開(kāi)始自檢,自檢通過(guò)后,閉合開(kāi)關(guān) K3 和 K4,開(kāi)始為汽車提供輔助電源,并通過(guò) CAN 通信線路向電動(dòng)汽車發(fā)送充電樁識(shí)別報(bào)文。充電汽車獲得輔助電源后,確認(rèn)檢測(cè)點(diǎn) 2 處電壓為 6V,然后開(kāi)始接受充電樁識(shí)別報(bào)文,發(fā)送車輛控制報(bào)文,建立協(xié)議通信。見(jiàn)圖 第四階段。

5.充電樁與汽車 BMS 系統(tǒng)通信經(jīng)過(guò)配置階段后,充電樁閉合充電開(kāi)關(guān) K1 和 K2,電動(dòng)汽車閉合開(kāi)關(guān) K3 和 K4,正式進(jìn)入充電狀態(tài),如圖第五階段。

6.當(dāng)達(dá)到充電結(jié)束條件或用戶手動(dòng)終止結(jié)束后,充電樁停止充電,開(kāi)關(guān) K1 ~ K6 斷開(kāi),充電槍拔出,此時(shí)各控制線路恢復(fù)到初始階段。測(cè)試系統(tǒng)使用“連接確認(rèn)測(cè)試”驗(yàn)證上述階段 1)~3)的功能正常;使用“協(xié)議一致性測(cè)試”用于驗(yàn)證階段 4)~6)階段協(xié)議通信的正確性;“充電參數(shù)測(cè)試”主要集中在第 5階段;“異常流程測(cè)試”用于驗(yàn)證充電過(guò)程中,遇到異常情況而進(jìn)行狀態(tài)變遷的正確

系統(tǒng)測(cè)試項(xiàng)目:

測(cè)試共分為 4 個(gè)部分:

連接確認(rèn)測(cè)試:即功能表中第 9 項(xiàng)測(cè)試內(nèi)容,針對(duì)充電樁和電動(dòng)汽車充電線路連接

過(guò)程中的各項(xiàng)指標(biāo)進(jìn)行測(cè)試;

協(xié)議一致性測(cè)試:驗(yàn)證充電樁與汽車 BMS 系統(tǒng)的協(xié)議通信是否符合標(biāo)準(zhǔn)規(guī)定;

充電參數(shù)測(cè)試:參照標(biāo)準(zhǔn)文檔,對(duì)充電樁工作過(guò)程(充電過(guò)程)中各項(xiàng)參數(shù)進(jìn)行驗(yàn)證;協(xié)議穩(wěn)定性測(cè)試:測(cè)試 CAN 通信線路物理層信號(hào)的穩(wěn)定性;

異常流程測(cè)試:模擬一些特殊的異常情況,驗(yàn)證待測(cè)設(shè)備異常處理流程是否符合標(biāo)準(zhǔn)的要求。

1. 連接確認(rèn)測(cè)試:“充電樁”及“電動(dòng)汽車”都提供了自動(dòng)識(shí)別線纜連接狀態(tài)的能力,在確定線纜連接成功后才能開(kāi)始協(xié)議通信,進(jìn)行后續(xù)的充電操作“連接確認(rèn)測(cè)試”就是對(duì)充電樁(及電動(dòng)汽車)識(shí)別線纜連接狀態(tài)的能力進(jìn)行測(cè)試。在充電槍插入汽車充電插座過(guò)程中,檢測(cè)設(shè)備采集相關(guān)監(jiān)測(cè)點(diǎn)的電壓值及各控制開(kāi)關(guān)的狀態(tài),驗(yàn)證是否符合標(biāo)準(zhǔn)的規(guī)定,并確認(rèn)待測(cè)設(shè)備能否正常進(jìn)入下一階段。

2. 協(xié)議一致性測(cè)試充電樁檢測(cè)到與電動(dòng)汽車連接成功后,便開(kāi)始進(jìn)行協(xié)議通信。用于識(shí)別設(shè)備類型、配置充電參數(shù)、監(jiān)視充電狀態(tài)、控制充電進(jìn)度等。協(xié)議一致性測(cè)試指對(duì)充電樁及汽車 BMS 系統(tǒng)的協(xié)議通信過(guò)程進(jìn)行監(jiān)視,獲取并解析通信報(bào)文,驗(yàn)證“報(bào)文內(nèi)容”與“通信流程”是否符合標(biāo)準(zhǔn)規(guī)定。測(cè)試項(xiàng)目及測(cè)試流程如圖所示。標(biāo)準(zhǔn)文檔中將設(shè)備充電過(guò)程分為“低壓輔助上電及充電握手”、“充電參數(shù)配置”、“充電”和“充電結(jié)束”四個(gè)階段。測(cè)試系統(tǒng)針對(duì)四個(gè)階段定制了對(duì)應(yīng)的測(cè)試用例,驗(yàn)證待測(cè)設(shè)備的通信過(guò)程是否符合標(biāo)準(zhǔn)的規(guī)定。

3. 充電參數(shù)測(cè)試當(dāng)充電樁與電動(dòng)汽車協(xié)議通信正常,進(jìn)入充電階段后,充電樁正式輸出直流電壓給汽車電池組充電。標(biāo)準(zhǔn)中協(xié)議一致性測(cè)試規(guī)定了一些充電參數(shù)用于保證充電樁輸出電壓/電流及電能轉(zhuǎn)換的質(zhì)量。系統(tǒng)支持的充電參數(shù)種類如下表:

4.協(xié)議穩(wěn)定性測(cè)試 為了保證協(xié)議通信的穩(wěn)定,測(cè)試系統(tǒng)對(duì)標(biāo)準(zhǔn)進(jìn)行了擴(kuò)展,增加對(duì) CAN 通信線路的物理層進(jìn)行測(cè)試(依照國(guó)網(wǎng) Q/GDW 1591-2014 電動(dòng)汽車非車載充電機(jī)檢驗(yàn)技術(shù)規(guī)范),用于驗(yàn)證通信協(xié)議網(wǎng)絡(luò)的穩(wěn)定性。具體測(cè)試項(xiàng)目見(jiàn)下表所示。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~